[ 摘要 ] 电子汽车衡是市场上应用较多的大型电子衡器,有关汽车衡应用研究的文章很多。高精度汽车衡在计量准确度方面仍然存在诸如段差、四角称量不一致等问题,其误差值不被用户接受。

本文从秤台的制造质量入手,对影响汽车衡准确度的秤台制造质量进行了探讨。

[ 关键词 ] 汽车衡秤台 承载器 四角误差 段差

[Abstract] Electronic truck scale is the large electronic scale with wide applications on the markets, andthere are many papers on application research of truck scale. There are many problems of truck scale withhigh accuracy, for example, section difference and nonuniform corner weight, and its error value can’t be accepted by the users. The paper starts from manufacturing quality of scale platform, and discusses platform manufacturing quality, which influences accuracy of truck scale.

电子汽车衡是由汽车衡秤台(又称为承载器)、称重传感器、电子称重仪表三部分组成的。业界普遍认同的观点是:仪表是电子汽车衡的大脑,负责汽车衡称重数据显示、模数(A/D)转换、称量数据处理、数据传输等功能;称重传感器是汽车衡的心脏部分,确定了汽车衡的力电转换、计量准确度等技术指标;秤台是汽车衡的承载器,负责承载被测重量,并保证重量的传递过程中不影响电子汽车衡的计量准确度。GB/T 7723 《固定式电子衡器》典型模块的误差分配表中说明,称重传感器的误差分配系数是 0.7,称重指示器的误差分配系数是 0.5,连接件(包括承载器)的误差分配系数是 0.5,就是要提醒设计者和生产者,承载器在衡器的整个系统中,对计量准确度是有影响的。

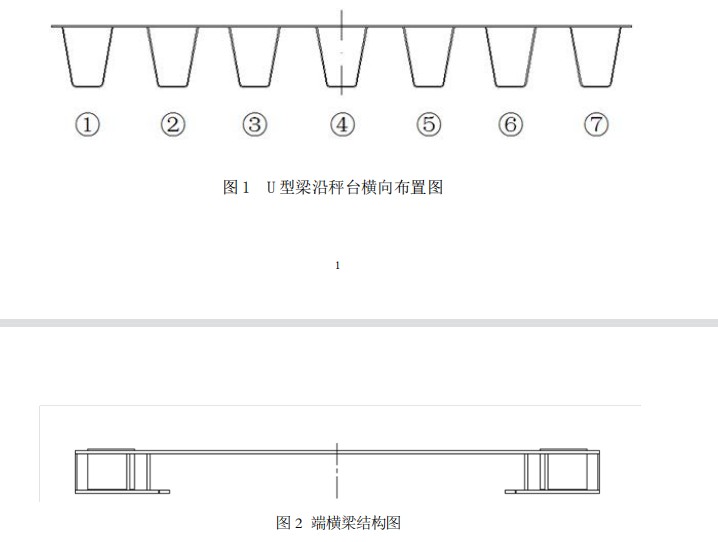

以目前较为流行的 U 型梁式电子汽车衡为例,见图 1,图 2。

由图中可见,U 型梁在横向按照一定的间距均匀分布;秤台的面板沿整个秤台是均匀分布的;端横梁设置在秤台的两端,从结构上讲也是横向左右对称、纵向两端对称的,传感器的安装位置相对于秤台纵向来说,也是左右对称的。所以说,秤台是一个沿横向左右对称、纵向两端对称的结构。

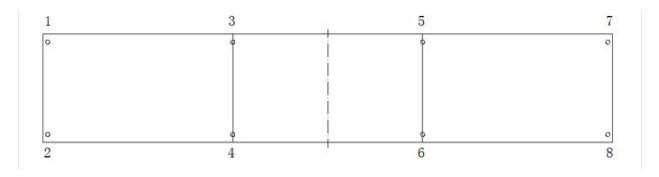

由于传感器是放置在秤台沿纵向左右对称的位置,相对于秤台纵向,左右相对位置的传感器输出应该是基本相等的。而在秤台长度方向上,由于要设计汽车衡的纵向防撞装置,还需要防止汽车衡秤台在重轴车车轮上下秤台时倾翻力矩过大使秤台翘起损坏传感器,并考虑基础与传感器安装位置的间隙,所以说在沿秤台长度方向上安装的传感器,相邻的称重传感器的输出信号是不一定相等的,需要视秤台的具体结构来分析。以三节秤台电子汽车衡为例,我们可以简单的得出下列结论(见图 3):

图 3 三节秤台的汽车衡 8 只传感器布置图

1)1—2 点 , 3—4 点 , 5—6 点 , 7—8 点的传感器在加载前的初始零点输出应该是基本相等的。

2)1—2—7—8 点,四只传感器在加载前的初始零点输出应该是基本相等的。

3)3—4—5—6 点,四只传感器在加载前的初始零点输出应该是基本相等的。

4)(1,2,7,8)的传感器初始受力零点输出信号约是(3,4,5,6)的传感器初始受力零点输出信号的二分之一。

当衡器使用数字式称重传感器时,在校秤阶段,可以通过称重仪表很容易地检查出传感器的初始信号输出;即使使用模拟传感器,也可以通过接线盒的线路调整单独连接的某一只传感器,这样也可以获得各个模拟传感器的初始信号输出。根据前面的分析,传感器的初始信号输出大小应该符合各自的相互关系。当然是存在相对误差的,2这个误差越小越好,一般要小于 ±20%。各点传感器输出信号的相互误差对于衡器的出厂校准和现场安装后的校准,都是应该达到的技术要求。

由于秤台是对称设计的,传感器的初始输出信号大小,从理论上说应该符合各点之间的相互关系。但实际上往往存在较大的误差,分析如下:从设计上来讲,电子汽车衡的整体秤台设计有两种方式,一种是“整体刚性连接结构型”,通过连接螺栓和秤台上的连接板,将三组(多组)秤台紧密的连接在一起。二是独立秤台柔性设计,秤台之间通过销钉和安装板连接,相邻的两个秤台发生变形时允许有一定的翻转角,其相互影响量小。

这两种方式,由于秤台在制作过程中有变形,其传感器的初始输出信号是有差异的。从校秤平台或衡器基础的各个传感器安装墩的水平高度一致性上讲,一般的技术要求是各个基础墩的相互高度误差为 3mm,而生产厂内的校秤平台传感器安装的基础高度误差会更小一些,可以达到 1mm 之内。基础墩高度的不一致,使每只传感器的受力大小不一致,造成传感器初始输出信号有差异。

端横梁上各传感器安装板之间的安装绝对高度差,如果制造中没有做好高度定位,也会产生误差,其效果和基础墩的高度误差是一致的。

从秤台的制造质量方面分析,U 型梁的厚度一般为 6~10mm,制造厂有采用大型宽钢板下料后折弯制成,也有采用钢带直接下料后折弯制成的工艺。U 型梁的开口上沿由于制造工艺不良会产生微小的波浪湾,整体的 U 型梁在弯曲中及后续的存放中也会形成长度方向上的左右弯或者上下弯。由于 U 型梁弯板采用的材料不同,弯曲产生的尺寸误差不同,也会在 U 型梁中造成残余应力大小及分布不均匀。

秤台焊接过程中,U 型梁需要和秤台面板定位,其与秤台面板的间隙希望越小越好。一是说明U 型梁上表面尺寸正确,另外焊接后的秤台要求是秤台在正常安装后,上表面要凸起一定高度,对秤台施加预应力使得秤台加载后水平,也使秤台在使用中不至于留有水渍而不利于汽车刹车,也便于清扫秤台和保持卫生,所以需要用外力(压力机或砝码重物)压下 U 型梁,致使其反方向变形,然后再实施焊接过程。从技术上分析,首先将 7 根 U 型梁的各个单边与秤台面板焊接在一起,使应力充分释放(必要时可以卸除压力或重物),然后再焊接各个 U 型梁的另一边,这样整体秤台的应力会小一些。也可以先焊接秤台中间部分的 U 型梁,然后向两边扩散焊接其余的 U 型梁。最不好的工艺就是在秤台受到压力限制产生反向变形时,先焊接秤台最外边的 U 形梁然后向中间过渡焊接其余 U 型梁。

秤台制造质量不良,秤台发生纵向或横向变形,秤台中残留了大量的焊接残余应力没有消除,当汽车轮轴行驶在汽车衡秤台的不同位置时,秤台的变形伴随着应力释放,形变重复性就不好。而重量的传递过程中伴随着应力释放,重量的传递数值就会不准确,造成电子汽车衡的称量不稳定,四角误差、段差超出用户要求或标准要求。在校秤过程中,会发现四角误差不易校准,校一遍数据一个样;观察传感器的空秤输出信号,也会出现数据不稳定的状态。

由前面的分析可知,理想的电子汽车衡秤台制造完成后,在校秤阶段,每只传感器的初始信号输出应该符合上述第 3 部分中传感器受力分析结果。如果差异较大就要进行消除应力的处理。消除应力的方法有很多,下面介绍几种比较简单的方法。

6.1 超载静压法

新的国家标准 GB/T 7723-2017 《固定式电子衡器》中,增加了一条:当衡器承受最大秤量125% 的载荷时,秤的各组成部件不应发生永久变形或损坏,施加的时间是 30 分钟,载荷均匀分布。一方面可以检查秤台的材料选择、焊接质量、秤台变形等,同时超载静压方法也是消除秤台应力的好方法。在正常生产中可以根据施加载荷的大小,如 1/2Max,3/4Max,Max 等,来确定静压的时间。通过施加载荷静压前后的传感器输出值的相对变化,来设定超载静压的时间和选择载荷值。

6.2 振动时效法

采用激振器对秤台进行振动消除应力,也是一种比较简易的方法。由于激振器工作时噪音较高,可以在施力点与秤台的接触处,设置一些隔音装置。根据秤台的尺寸、U 型梁的厚度和高度、秤台的设计秤量,来设计激振器的大小、振幅、频率、激振位置与激振力。同样,工艺参数的设置需要通过施加激振力前后传感器初始信号输出的变化,来判断工艺参数的选择是否合适。如果能采用应力测试仪进行定量分析,则工艺参数的设置会更准确。

6.3 预加载校秤法

电子汽车衡在用户使用地点安装之后,可以首先检查传感器的初始信号输出是否平衡,如果不平衡,可以要求用户用载重汽车先进行多次过衡,否则调校完成的衡器也是不稳定的,其原理与超载静压法一致,使秤台内部的应力充分释放出来,可以增加衡器的稳定性和准确性。

结束语:

本文阐述了汽车衡秤台制造过程中,由于工艺设计不合理造成秤台变形并产生残余应力,它们对汽车衡的四角误差、段差、零点稳定性等都会产生影响。针对汽车衡安装,对秤台安装的质量标准提出了一些观点,不当之处请同行批评。

4 【参考文献】

[1] GB/T 7723-2017《固定式电子衡器》

作者简介:范韶辰,男,1982 年毕业于山东工学院(现山东大学)机械系,本科学士学位。同年入职济南衡器厂(现山东金钟科技集团股份有限公司),副总经理,高级工程师,从事衡器、传感器技术研究工作 30 余年,现为衡器协会技术专家委员会委员,全国衡器标准化技术委员会秘书长,全国衡器计量技术委员会委员,在有关杂志上发表论文多篇。

杨纪富,男,2009 年入职济南金钟电子衡器股份有限公司(现山东金钟科技集团股份有限公司),工程师职称,主要从事汽车衡、轨道衡、机车车辆称重台等大型衡器的产品设计,对产品结构有较丰富的设计经验。